물류 및 포장 산업이 급속도로 발전하는 현재, 골판지 상자는 낮은 비용과 우수한 보호 성능 등의 장점으로 주요 포장 재료 중 하나로 자리 잡고 있습니다. 그 생산 효율과 품질은 기업이 치열한 시장 경쟁에서 돋보일 수 있는지를 직접적으로 결정합니다.

골판지 생산 라인은 정밀하게 운영되는 “생산 라인”과 같으며, 한 롤씩의 원지를 다양한 골판지 제품으로 정교하게 변환합니다. 그중 가장 흔한 것은 골판지 상자입니다. 이 과정은 두 가지 핵심 단계로 나뉩니다. 습식 부서는 골판지 성형에 집중하며, 접지기, 단면기, 풀 부착기, 양면기 등의 장비를 통해 원지가 점차 “변신”하도록 합니다. 건조 부서는 정밀 가공을 담당하며, 종단 절단기는 정확하게 절단하고, 횡단 절단기는 필요에 따라 재단하며, 포털형 적재기는 효율적으로 적재합니다. 이 중 횡단 절단기는 생산 라인의 핵심 공정 장비로, 생산 라인의 최대 생산 효율을 결정합니다. 그렇다면 이 고효율 생산 라인에서 인버튼 시스템 솔루션은 골판지를 어떻게 화려하게 변신시키고, 기업의 횡단 절단기 전방위 요구를 충족시키는지, 그 지능적 비밀을 함께 살펴보겠습니다.

01 프로젝트 배경

• 절단 폭이 넓고, 모터 출력이 크며, 단일 모터로는 구동이 어려워 다중 모터 동기 구동 필요

• 절단 정밀도와 속도 요구가 높아 전용 알고리즘 전자 캠 필요

• 횡단 절단 공정에서 진동이 크고 주축 인코더가 불안정하여 절단 정밀도 낮음

이 문제들을 해결하기 위해, 해당 기업은 인버튼 시스템 솔루션을 도입하여 횡단 절단기의 고효율 지능형 업그레이드를 실현하고자 했습니다.

02 장비 원리

횡단 절단기는 기계 구동과 전자 제어 시스템의 협력 작동을 통해 판지의 정밀 절단을 실현합니다. 핵심 원리는 다음과 같습니다.

• 공급 및 측정

급지 롤러가 판지를 일정 속도로 이동시키고, 측정 롤러(또는 인코더)가 판지 이동을 실시간으로 감지하여 길이 신호를 전기 신호로 변환해 제어 시스템에 피드백합니다.

• 칼축 구동

상하 칼축은 서보 모터로 구동되며, 기어 또는 동기 벨트를 통해 동기 회전을 실현합니다. 칼축 선속도는 판지 이동 속도와 정확히 일치해야 절단 면이 평탄해집니다.

• 절단 실행

판지가 설정된 길이에 도달하면 제어 시스템이 칼축 회전을 트리거하며, 칼날은 동기 각 내에서 절단을 수행한 후 칼축이 초기 위치로 복귀하여 다음 절단을 준비합니다.

03 솔루션 아키텍처

핵심 포인트와 난점

• 절단 폭이 넓고 모터 출력이 크며, 다중 모터 동기 구동 필요

o 대형 폭(예: ≥2.5m) 절단 시 칼축이 자체 무게와 토크 불균형으로 변형되어 절단 정밀도에 영향

o 고출력 모터(예: ≥60kW) 시동 및 제동 시 충격 전류 발생, 전력망 및 기계 구조에 충격

o 다중 모터 동기 구동 시 토크 균형 분배 필요, 부하 불균형으로 인한 모터 과부하 또는 기계 손상 방지

• 절단 정밀도와 속도 요구가 높아 전용 알고리즘 전자 캠 필요

o 고속 절단(예: ≥250m/min) 시 절단 정확도 오차 ±0.5mm 유지

o 전자 캠 알고리즘은 칼축 위상을 실시간 계산, 계산 지연으로 인한 절단 편차 방지

• 횡단 공정 진동이 크고 인코더 불안정, 횡단 정밀도 영향

o 고속 절단(예: ≥250m/min) 시 절단 정확도 오차 ±0.5 유지

o 전자 캠 알고리즘으로 칼축 위상을 실시간 계산, 지연에 따른 절단 편차 방지

해결 방안

1. 기계 구조와 구동 제어를 통합하여 변형과 다중 모터 협동 문제 해결. 대칭 칼축 지지와 프리로드 장치를 통해 강성 강화; 모터 벡터 제어로 저속 고토크 구현, 다중 모터는 전력 균형 및 토크 분배 기술로 동력 균형 확보. 에너지 회수 유닛 구성으로 제동 에너지 회수, 효율과 안정성 모두 확보.

2. 알고리즘과 하드웨어 협동으로 동적 제어 정밀도 향상. 시간 기준 전자 캠 알고리즘으로 칼축과 주축 동기화, 전진 제어로 관성 보상; 23비트 인코더 및 고성능 FPGA/DSP 사용으로 응답 및 검출 정밀도 향상. 에어 스프링 감쇠, 동적 균형 칼축 및 진동 보상 알고리즘 결합, 동적 소음 제거 및 위치 조정으로 고속 정밀도 보장.

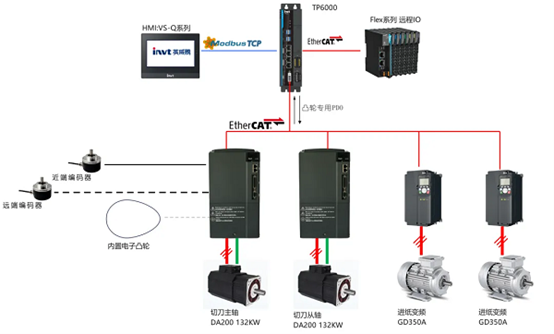

시스템 구조

인버튼 시스템 솔루션은 고급 TP 시리즈 운전 제어형 컨트롤러, DA200 EtherCAT 버스 서보 드라이브, Flex 시리즈 IO, GD350A 시리즈 인버터 및 VS-Q 시리즈 터치 스크린 등 장비를 사용하며, 고출력 서보 이중 구동, 전력 균형 기술, 내장 횡단 전용 전자 캠 기능 등을 통해 절단 정밀도와 효율을 높이고, 판지 낭비를 줄입니다.

파라미터 설정 및 조정

시스템 설치 완료 후 상세한 파라미터 설정 및 조정 작업 수행. 기술자는 프로그램을 통해 파라미터 합리성 자동 검증, 제품 사양과 파라미터 매핑 라이브러리 구축으로 신속 전환 실현. 삽입 칼, 승강, 수취 부품 다축 동기 보정 및 동적 응답 테스트 수행, 레이저 변위 센서 실시간 보정으로 절단 오차 ±0.2mm 유지, 장비 고정밀 안정 운영 보장.

설설계도

설설계도

생산 운영 및 모니터링

횡단 절단기 시스템 가동 후, 장비 속도는 150m/min(일반 조건) 안정 유지, 고속 모드에서 250m/min 가능, 기업의 고효율 생산 요구 완벽 대응. 운영자는 HMI 터치 스크린을 통해 주축 회전 속도, 절단 정밀도, 모터 부하 등 핵심 파라미터 실시간 모니터링, 절단 길이 및 압력 값 등 공정 파라미터 동적 조정 가능, 고장 코드 빠른 위치 확인 및 원격 진단 지원.

4 고객 혜택

• 효율 및 수익 향상: 제어 알고리즘과 하드웨어 최적화로 생산 라인 효율 크게 향상, 800mm 이상 종이 최고 처리 속도 350m/min, 기업 경쟁력 강화

• 품질 향상: 원거리 인코더로 횡단 진동 구간 회피, 절단 정밀도 보장; 원거리 무재료 시 원활하게 근거리 인코더 전환, 전체 공정 절단 가능, 판지 낭비 감소, 완제품 형상 미관 향상, 고객 만족도 상승

• 운영비절감: 횡단 칼 넓은 폭 균일 출력, 롤러 토크 감소, 롤러 기계 수명 연장, 원격 유지보수 기능 및 편리한 조정 도구로 현장 유지보수 시간과 비용 절감, 장비 전체 가용성 향상

INVT은 인쇄·포장 업중에서 오랜 기간 심층 연구를 진행하며 생산 공정과 제품 성능을 지속적으로 업그레이드해왔습니다. 인버터, 서보 시스템 등 핵심 제품은 절단 장비 분야뿐만 아니라 포장 재료 복합, 고속 라벨링, 지능형 인쇄 등 산업 전반에 깊이 적용되며, 친환경 저탄소 기술과 디지털 지능형 기술의 통합을 통해 인쇄·포장 기업에 효율적 에너지 절감, 정밀 제어가 가능한 신뢰성 솔루션을 제공하여 고객이 경쟁이 치열한 시장 환경에서 원가 절감, 효율 증대, 품질 향상으로 업계 선점을 달성할 수 있도록 지원합니다.

저희 사이트는 cookies를 사용하여 더 나은 현장 경험을 제공합니다. 웹사이트를 계속 둘러보면서, 당신은 우리의 cookies 정책에 따라 쿠키를 사용하는 것에 동의합니다.cookie 정책